フードファクトリーシステム

食品製造におけるライン自動化ソリューション

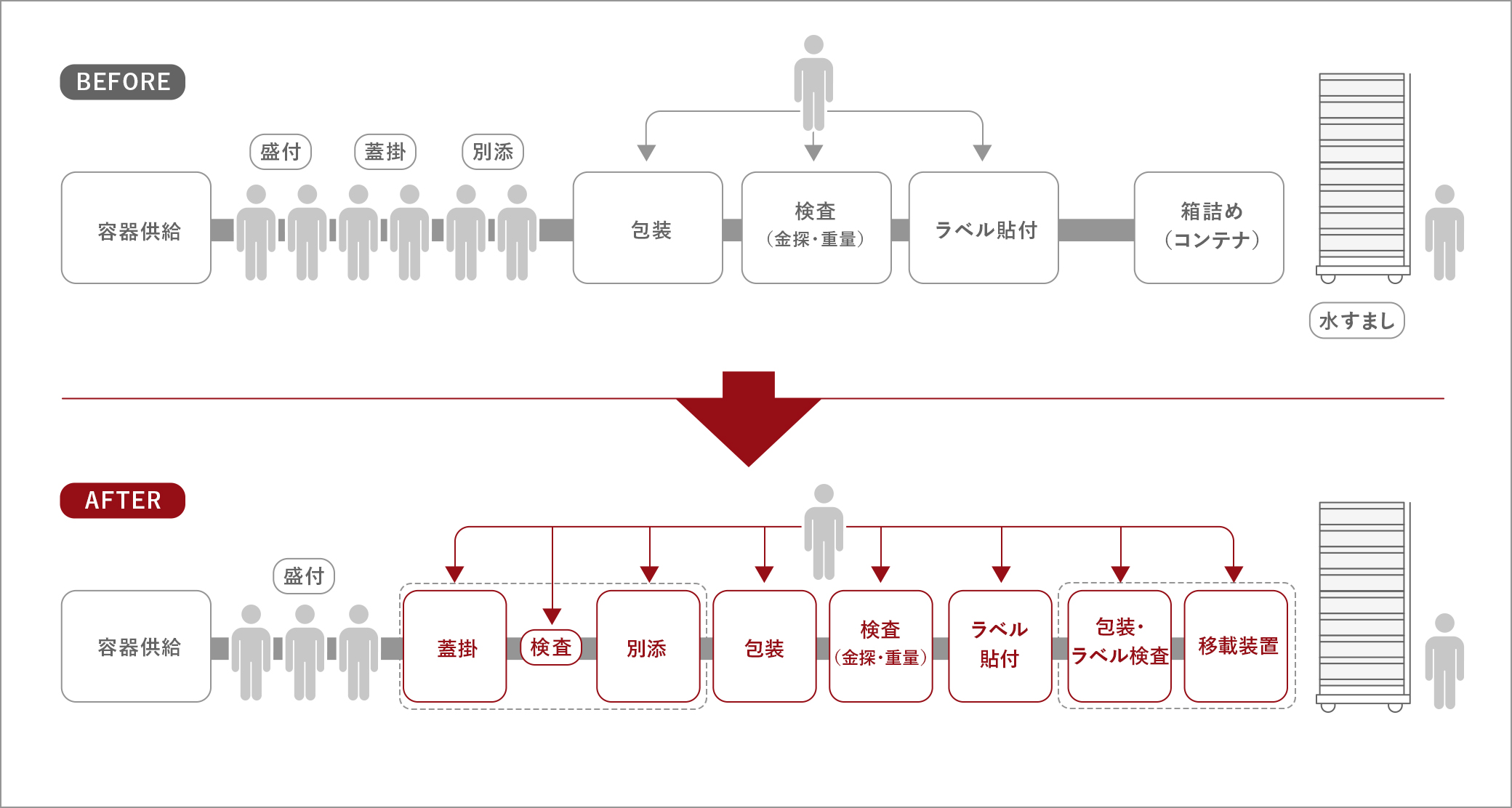

手作業が必要なエリアと切り離し、一定エリアをラインとして自動化。適切な人員配置が可能となり省人化に貢献。

- 業種

- 食品製造業

- ソリューション

- 省人化 省力化

- システム

- フードファクトリシステム

事例の概要

導入先

食品製造業 F社

導入の背景

<ご相談時点の状況>

ひとつの生産ラインに多くの作業者が必要で最適人員が決められない。そのため、余分に人員を確保して不足に備える必要があった。

機械化された装置のメーカーがまちまちで、それぞれの能力も異なるため、上流から流れてきても下流でつまり、ラインの途中に取り置きや差し込みが発生していた。

ライン上で詰まったことによるコンベアからの落下やコンベア上で商品がつぶれ汚れることが生じていた。

現場としては商品出荷(量・時間)を守るために、多少の不良発生には目をつぶり、対策するより生産を優先するため、廃棄物が多く発生していた。

長いラインの中で自動化装置が飛び飛びに存在しているため、チョコ停や段取り替え(商品の登録や機械的調整)、補材の補充など、装置の面倒を見るのに効率が悪い状態だった。

導入ソリューション

-

食品で最も大切な「味」「見栄え」は人の手で、それ以外は機械化で対応

-

自動化は部分的にやるのではなく、一定のエリア(範囲)で行い、多能工化も含め省人化

-

ライン単位、生産品目単位で考える

-

各工程に検知(検査)機能を入れて課題抽出できるようにする、不良品の流出を最小限にする

導入の効果

- ●下流に十分な能力の移載装置を入れることで安定して生産を実現できた

- ●ラインとしての生産管理を実施でき、適切な人員配分が可能になった

- ●下流から遡って装置能力を設定することにより、通常生産時には安定して流れ、つまりの解消につながった

- ●ラインとして自動化することにより、いずれかの装置のトラブル時に上流のコンベア速度を落としたり、止めたり、或いは排出し、不良品となるのを防げるようになった

- ●生産を優先させるため、良品の流れる経路を確保、不良品は排出機能を入れ回避させるとともに、どこでどんな問題が発生したのか追跡できるようになった

- ●必要な材料だけを準備できる環境を得られるため、作業環境が安全になった

- ●移載装置で簡易仕分も含めすべての作業を自動化できた