搬送自動化コラム vol.6

AMRとエレベータの連携で実現するフロア間搬送の自動化|事例と導入時のポイントを解説

はじめに

海外に比べ、日本の工場は限られた敷地を最大限に活用するため、多層構造の建屋が多く採用されています。

1階で入荷、2階で組立、3階で検査、そして1階で出荷といったように、工程ごとにフロアが分かれているケースも珍しくありません。

そのような環境では、仕掛品や部品を載せた台車を別フロアへ運ぶために、作業者がエレベータまで移動し、操作し、さらに元の作業へ戻るという動作を一日のうちに何度も繰り返す必要があります。

「次工程に渡すためだけに毎回往復している」「気づけば搬送に多くの時間を取られている」――そんな悩みを抱える現場責任者や管理者の方も少なくありません。

近年はAMRの自律走行技術が進化し、フロアをまたぐ搬送自体を自動化する取り組みが広がりつつあります。

AMRが自律的にエレベータを呼び出し、目的階に移動し、次の作業エリアまで荷物を届ける――かつて人が担っていた複数階にわたる搬送が、自動化できる時代になりました。

すでに、生産性向上や人手不足の解消を目的に、エレベータと連携したAMRを導入する現場は増加しています。

本記事では、製造ライン責任者や生産技術担当者の皆様に向けて、導入事例から見えた効果と、導入検討時に押さえるべき技術的ポイントをわかりやすく解説します。

AMRを用いたフロア間搬送自動化システムの導入事例

ここでは、新工場稼働に合わせて導入した事例と、既存工場で導入した事例の2件をご紹介します。

事例1:部品及び完成品のフロア間搬送の自動化ソリューション

当社 IDECファクトリーソリューションズ株式会社では、ハーネス加工と制御盤製作を行う3階建ての新工場を建設しました。

1階は物流エリアと大型制御機器の製造エリア、2階は制御モジュールなどの小型機器製造ライン、3階はワイヤーハーネス加工を中心とした作業エリアで構成されています。

このように工程が階層で分かれているため、1階に届く部品・資材を上階に運ぶ作業、そして上階で組み立てた完成品を再び1階へ戻す作業が日常的に発生します。

これらの搬送作業を自動化するため、エレベータを自動で呼び出し、台車をフロア間で搬送するAMRシステムを構築しました。

システム構築に際してポイントとなったのは下記の5点です。

ポイント

トップモジュール開発(台車ドッキング設計)

エレベータに積載可能な台車を新たに設計し、さらにその台車へ自動でドッキングして搬送できるよう、AMR上部に取り付ける台車ドッキング用アタッチメント(トップモジュール)の設計・開発を行いました。

タブレットUIによる操作性

優れたシステムであっても、現場の作業者が直感的に操作できなければ効果は十分に発揮されません。各フロアにタブレットを配置し、ボタン一つでAMRを呼び出せるようにしています。呼び出し指示は無線通信(Wi-Fi)によりAMRへ送信されます。

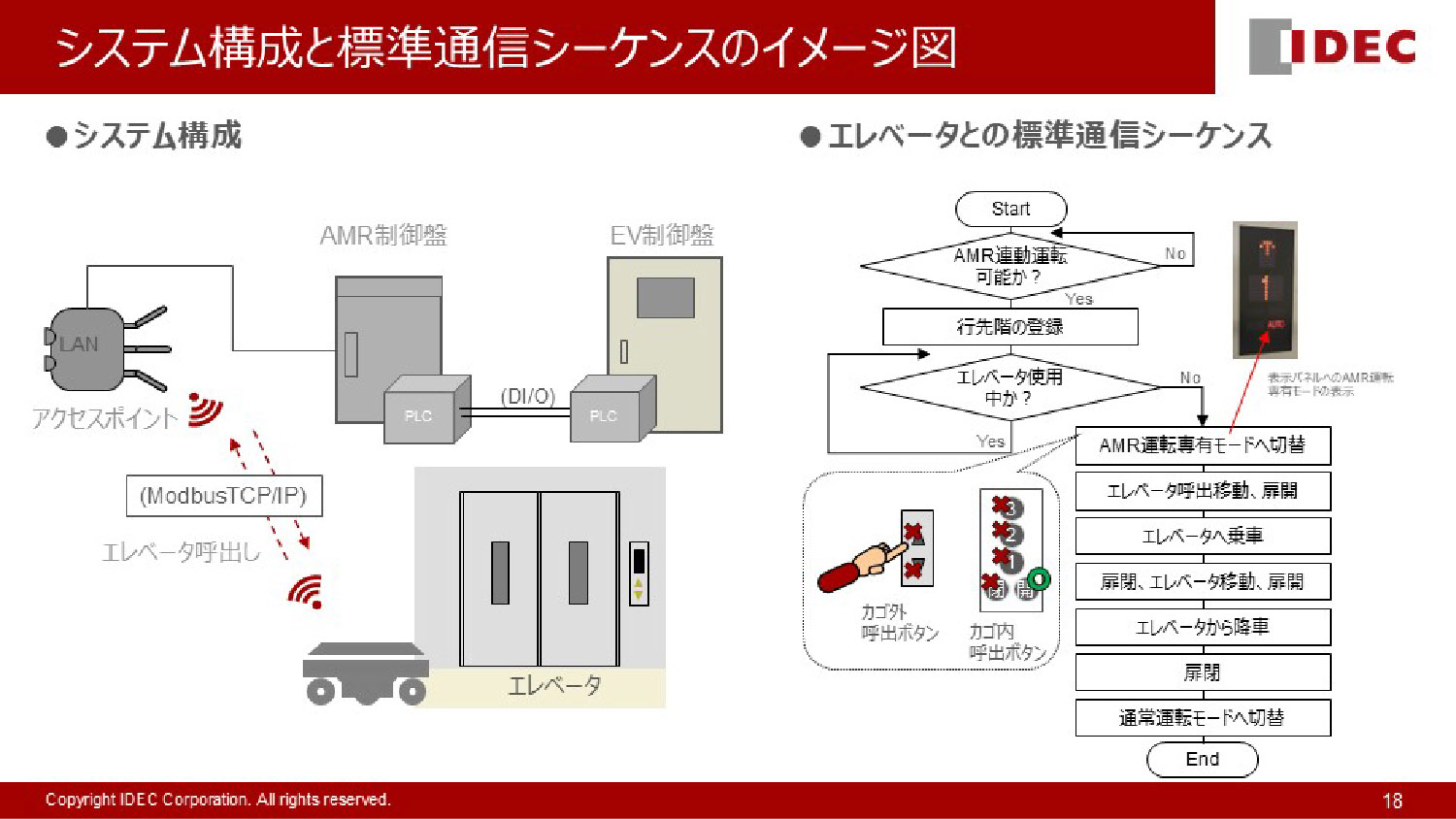

エレベータ外部制御(DI/DO改造)

一般的な商用エレベータは標準で外部制御インタフェースを備えていない場合が多いため、メーカーに協力いただき制御盤にDI/DO(デジタル入力/出力)を追加しました。これにより、外部装置(AMR側制御盤)からエレベータを信号制御できるよう改造しています。

エレベータ連携用制御盤の設計・実装

エレベータ側との標準通信シーケンスを定義し、自社で設計・製作した連携制御盤を介して、AMR—制御盤—エレベータ制御盤間のシステムを構築しました。AMRは無線で制御盤へ指示を送り、制御盤がエレベータ呼び出し用の信号を出力することで、自動でエレベータを利用できるようになっています。

AMR専有運転の安全設計

エレベータ内でAMRと人が同乗した場合、閉所で逃げ場がないため、「AMRの急制動・旋回」や「荷崩れ」などによる挟まれ・接触事故が発生するリスクがあります。そこで、AMRがエレベータを使用中は人用の呼び出し信号を無効化する“AMR占有モード(当社独自制御)”を実装し、安全性を確保しています。

本システムの導入により、これまで搬送作業に割かざるを得なかった1人分の工数を、組立など本来の付加価値業務へ割り当てることができました。

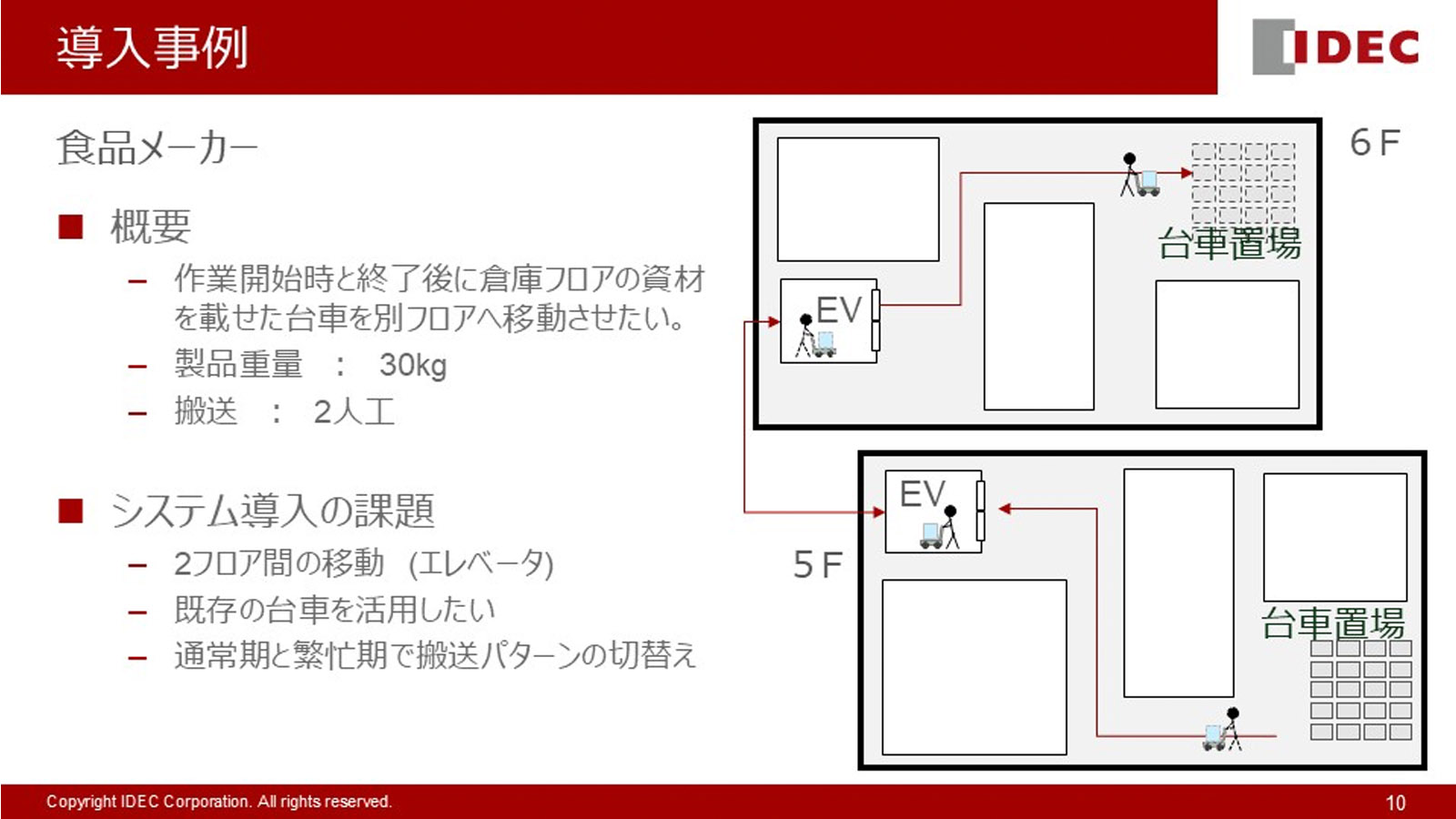

事例2:既存台車を活用したフロア間の資材搬送自動化ソリューション

二つ目の事例は、既存工場と既存台車をほとんどそのまま活かしながら、フロア間搬送の自動化を実現したケースです。

本事例の食品メーカー様の工場では、資材保管エリアと当日使用する資材を一時保管するエリアが別フロアにあり、作業開始時と終了後には資材を載せた台車を人手で運搬する必要がありました。

業務を効率化するため、本来は業務時間外に資材を移動させることが望まれていましたが、人手不足や作業者の負荷軽減といった課題から、人の手による運搬には限界がありました。そこで、エレベータとAMRを連携させたフロア間搬送の自動化システムを導入することになりました。

本事例の主なポイントは、以下の3点です。

ポイント

既存台車の改造(牽引アタッチメント)

AMRで牽引搬送できるように既存台車の改造を行いました。新しい台車への入れ替えが不要なため、導入コストを抑えられる点が大きなメリットです。牽引用アタッチメントは当社が設計しており、現場の運用に合わせた最適な仕様としています。

エレベータの改造と連携用制御盤

1つ目の事例と同様にデジタルI/O信号で外部制御できるよう改造を施し、連携用制御盤を介してAMRが割り当てられたタスクに応じて自動で呼び出し・乗り降りができる仕組みを構築しました。これにより、人手を介さずにフロア間搬送が可能になります。

搬送パターンの切り替え(通常期/繁忙期)

お客様のご要望に応じて、通常期と繁忙期で搬送パターンを切り替えられるプログラムを開発しました。タブレットから簡単に切り替えできるため、運用の手間がかからず、現場の状況に柔軟に対応できます。

本システムの導入により、作業開始時や終了時だけでなく、日中の必要なタイミングでも自動で台車搬送が行えるようになりました。その結果、これまで運搬に割かれていた作業者の時間をほぼすべて本来の業務に充てられるようになり、生産性向上に大きく寄与しています。

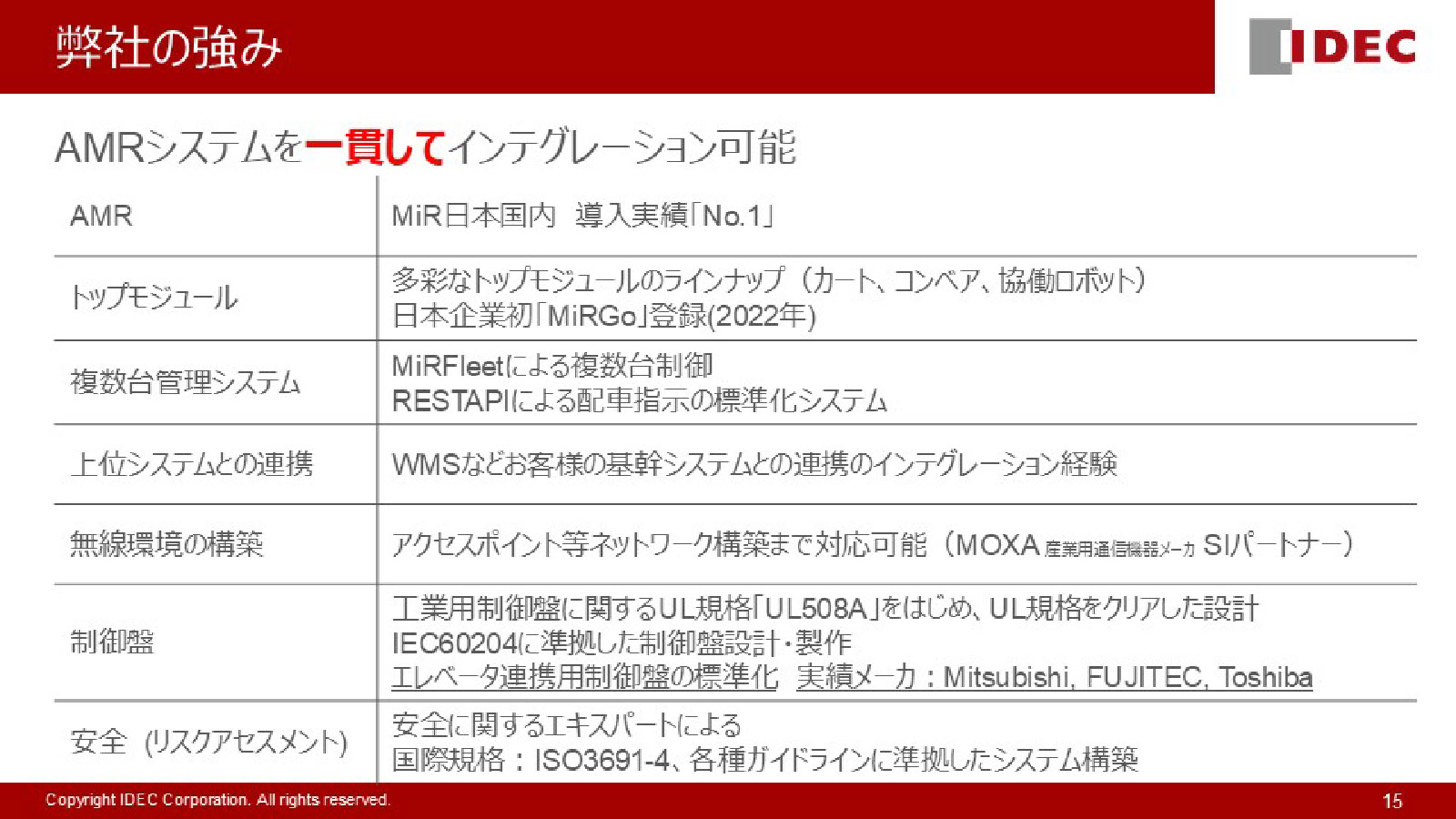

導入を成功させるための「SIerの視点」

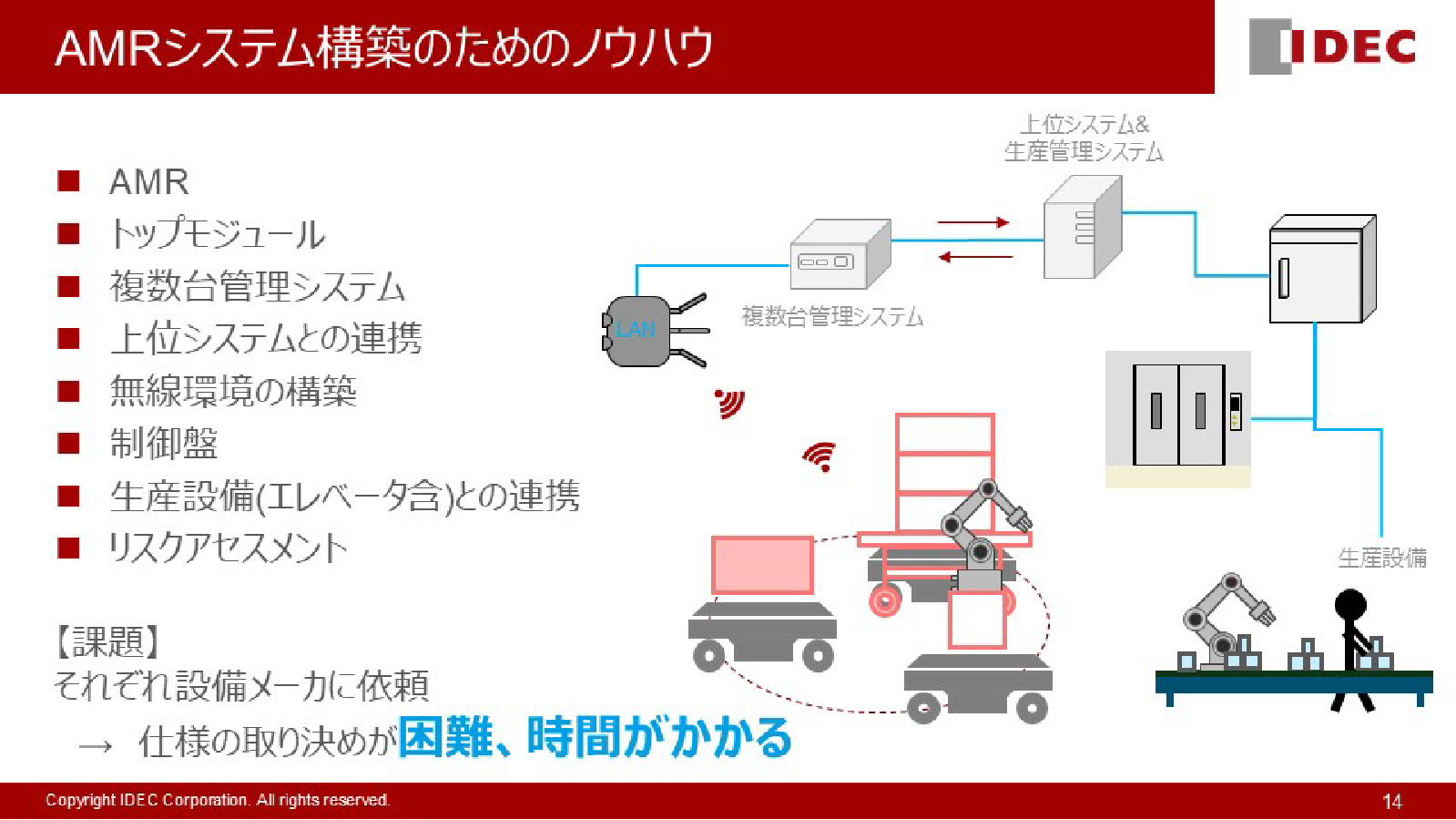

AMRとエレベータを連携したフロア間搬送システムを構築するためには、単にAMRが走行できるだけでは不十分であり、機構設計、制御、通信、安全、そして上位システムとの連携といった、複数の技術領域を横断した総合的な知識が求められます。

重要な項目のうち、いくつかを抜粋してご紹介します。

トップモジュールの技術理解

まず重要となるのが、AMRに搭載するトップモジュールに関する技術理解です。工場では台車の仕様や搬送方法が大きく異なるため、台車のドッキング方式や牽引方式、荷重条件、位置決め方法など、現場に応じた最適設計が必要になります。

運用効率化のためのシステム間連携設計

また、AMRを複数台で運用する場合は、AMR単体の動作だけでは効率化は実現できません。運行管理システムや生産管理システムと連携し、搬送タスクを自動生成・割当する仕組みが不可欠です。とくにフロアを跨ぐ搬送では、タスク間の依存関係や優先制御を考慮したロジックが求められ、これらを適切に設計することで初めて安定した運用が可能になります。

工場内の無線設計と現地検証

エレベータとの連携は無線通信が前提となるため、工場ネットワークの品質はシステム全体の安定性に直結します。エレベータ内部は金属構造のため電波が弱くなりやすく、フロア移動によってRSSIが大きく変動することもあります。さらに、アクセスポイントの切り替えタイミングや電波陰影の発生など、工場特有の電波環境を踏まえた無線設計と現地検証が欠かせません。

連携制御盤の制御設計

AMRとエレベータ制御盤の間を取り持つ連携制御盤の設計も非常に重要です。DI/DOによる信号連携だけでなく、インタロック処理、タイムアウト処理、フロアごとの動作シーケンス設計など、安全性と確実性を両立した制御ロジックが求められます。さらに、自動ドアやゲートなどの周辺設備と連携する場合は、設備間インタロックや人の侵入検知など、運用環境全体を踏まえた制御設計が必要になります。

リスクアセスメントと安全対策

AMRが人と同じエリアを走行する場合には、ISO 3691-4 をはじめとする国際安全規格に基づいたリスクアセスメントが欠かせません。特にエレベータ連携では、安全と制御の観点が最も重要な検討項目です。エレベータをAMR専用として使用するのか、人と兼用するのかを最初に決める必要があり、兼用する場合はAMR運転専有モードを導入して人との乗り合わせを防ぐなど、追加の安全対策が求められます。

これらの技術要素が複雑に関係し合うため、AMR・エレベータ・周辺設備をそれぞれ別メーカーに依頼すると、仕様調整が煩雑になり、立ち上げまでの時間が大きく伸びてしまうケースが少なくありません。こうした背景から、現場の運用を理解しつつ、機構・制御・通信・安全・システム連携を一貫して設計できるSIerの存在が非常に重要になります。

おわりに

AMRとエレベータを組み合わせたフロア間搬送の自動化は、これまで人手に頼らざるを得なかった工程間のボトルネックを解消し、工場全体の生産性を大きく向上させる有効な手段です。特に多層構造の工場では、その効果は顕著であり、生産効率だけでなく作業者負荷の軽減にも大きく寄与します。

IDECファクトリーソリューションズでは、既存設備を活かしたシステム連携、トップモジュールや専用治具の設計・製作、制御盤開発、無線ネットワーク設計、安全規格対応まで、フロア間搬送自動化に必要なプロセスを一貫してサポートしています。

貴社の現場ではどのような自動化が可能か、どこから着手すべきかなど、初期検討段階からお気軽にご相談ください。現場に最適な解決策をご提案いたします。