搬送自動化コラムvol.5

この作業はまだまだ無理?!以前は不可能だった自動化が、賢いAMRにより、すでに現実のものに。

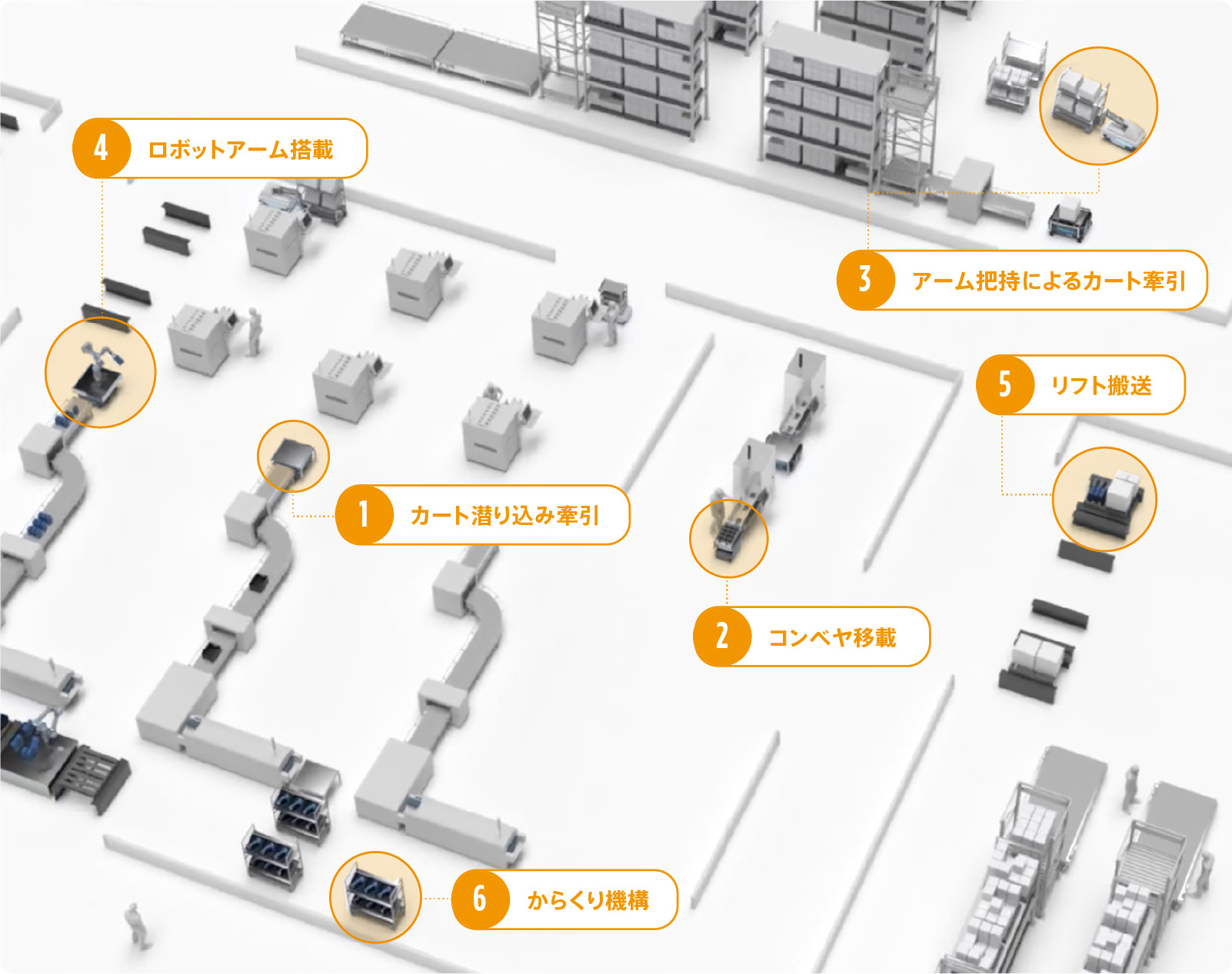

さまざまな製造工程で活躍するAMR

AMR(Autonomous Mobile Robot、自律走行搬送ロボット)は、工場内の製造工程や物流倉庫で部品や製品を積載したり、部品や製品を積載した台車をけん引したりなど、ここ数年の間にさまざまな現場で活用されるようになりました。かつては固定した場所で作業をしていた協働ロボットも最近ではAMRに搭載され、柔軟に場所を移動し作業を行うことができるようになっています。

それでは工場や倉庫を俯瞰して、AMRが具体的にどのようなシーンで活用されているか、見てみましょう。

工場や倉庫などでのAMRの活用シーン

- 1.カート潜り込み牽引

- 2.コンベヤ移載

- 3.アーム把持によるカート牽引

- 4.ロボットアーム搭載

- 5.リフト搬送

- 6.からくり機構

工場内の製造工程や工程間、物流倉庫などで幅広くAMRが活用されていることがお分かり頂けましたでしょうか。それでは、それぞれの活用シーンについて、簡単にご説明します。

それぞれの活用シーンの紹介

1.カート潜り込み牽引

ピンやバーなどの機構でカート(台車)を牽引できるトップモジュールを搭載したAMRが、カートの下に潜り込み、カートにドッキングすることで積載物をカートごと搬送します。 棚、からくり、パレット等、カート(台車)上には様々なものを載せることができるため、どのような用途にも対応できます。 そのため、現在も多くの現場で導入のご相談を頂いています。

カート潜り込み牽引 活用事例(DENSO USA)

デンソーは、米工場に自律走行搬送ロボット(AMR)「MiR250」及び「MiR Shelf Carrier 250」を導入し、台車搬送業務を自動化。これにより1日20km以上歩いていた従業員を単純作業から解放し、より付加価値の高い業務に集中できる環境を実現。導入から6か月で全ラインへの展開を完了し、投資回収期間は通常よりも短い1年未満でした。従業員の意識改革や業務プロセスの合理化が進み、企業文化にも変化が生まれています。

2.コンベヤ移載

コンベヤトップモジュールを搭載したAMRが、コンベヤライン間の搬送作業を自動化しています。 コンベヤにワークを投入する、コンベヤからのワーク搬出を受け取るなど、大規模な工場やフロアの自動化に最適です。

コンベヤ移載 活用事例(インターロール)

スイスのインターロール社は、MiR250と独自開発のコンベヤトップモジュールを導入しました。MiRは動的な環境でも正確にナビゲートするだけでなく、エレベータを自力で呼び出して移動します。さらに、MiRの稼働状況を分析することで、業務プロセスの最適化とダウンタイムの最小化を実現しています。これにより、従来手作業で行っていた搬送業務を削減し、創造性や判断が求められる熟練業務に専念できる環境が整備されました。

3.アーム把持によるカート牽引

AMRがトップモジュールのアームでカートを把持して牽引します。潜り込み型とは違い、現場のカートをそのまま活用できる利点があります。また、大きさの異なるカートが混在している現場にも対応可能。柔軟性を求める企業に選ばれています。

アーム把持によるカート牽引 活用事例(樫山工業)

真空ポンプメーカーの樫山工業は、工場拡張に伴う搬送距離の増加(1日最大4km)に対応するため、自律移動ロボット(AMR)「MiR Hook 250」を導入。既存のカートを少しの改造でそのまま活用することで、導入コストを削減。また、MiRの障害物を自動回避する柔軟性により、手作業を削減し、従業員はより付加価値の高い業務に集中できるようになりました。今後は部品倉庫から製造部門への搬送など、さらなる自動化を計画しています。

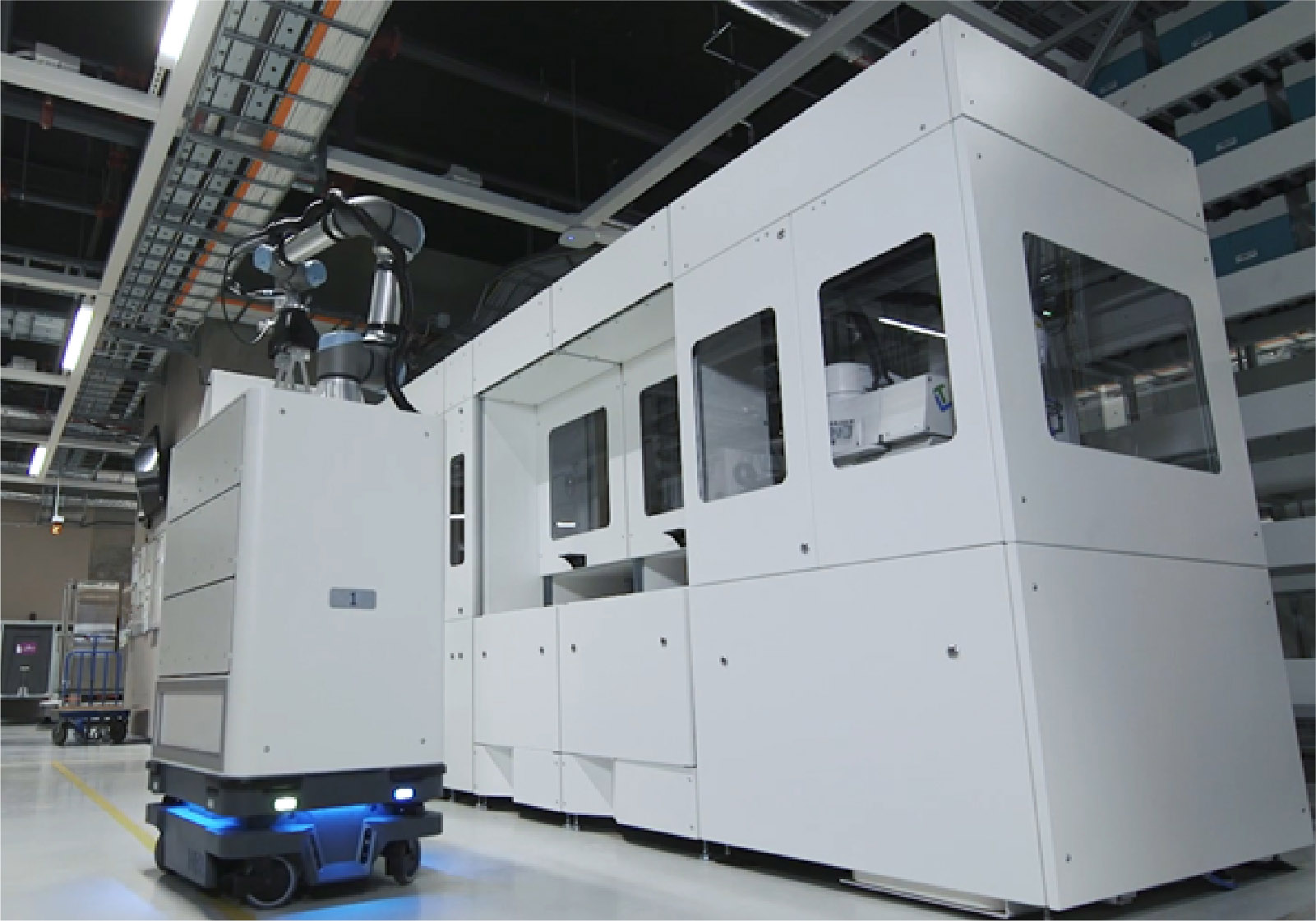

4.ロボットアーム搭載

ロボットアームを搭載したAMRがワークをピッキングし、自律的に移動。ロボットアームという腕を手に入れたAMRは、どんな場所でも柔軟に作業を行うことができます。

ロボットアーム搭載 活用事例(スウェーデンの病院)

スウェーデンの2つの病院では、日々6,000件~13,000件の検体を取り扱っており、その搬送業務のために協働ロボットを積載した自律走行搬送ロボット(AMR)「MiR250」を導入しました。ロボットアームを搭載したMiR250は、検体を収めたラックを自動で収集し、安全なキャビネットに格納して搬送。病院内のドアやエレベータを自力で開閉・呼び出しながら移動して、検体をラボに届けます。搬送後は空のラックを回収し、指定の場所に搬送します。これにより、検体の取り扱い精度と安定性が向上し、医療スタッフは患者ケアに専念できる環境が整いました 。

5.リフト搬送

各種センサによって障害物を検知し回避することで、安全に重量物を搬送できます。ものの行き来が多い物流倉庫や工場内の物流エリアで活躍しています。

リフト搬送 活用事例(ICM)

デンマークの物流企業ICMは、リフトを搭載した高可搬AMRを3台導入し、パレット搬送業務を自動化。従来スタッフが行っていた高所ラックへの資材搬送をAMRに任せることで、週あたり約40時間の作業時間を削減しました。AMRは倉庫内を自律走行し、オペレーターはタブレットで位置を確認しながらスムーズに作業を進めることができます。ルート制御やタスク管理には統合管理ソフト「MiR Fleet」を活用しています。人の負担を軽減しつつ、従業員はより付加価値の高い業務に集中できるようになりました。今後はさらにピッキングや出荷業務まで自動化範囲の拡大を計画中です。

6.からくり機構

AMR上にからくり機構を取り付けることで、複数の受け渡し場所をつなぐことが可能です。完全自律走行で人を避けて安全に走行できるため、通路を共有できる利点があります。

からくり機構 活用事例(Johnson Controls Hitachi)

Johnson Controls HitachiのVacarisses工場では、組立ラインへの資材搬送と梱包廃材回収の自動化を目指し、からくり機構を搭載した棚を取り付けたMiRを導入しました。MiRは倉庫から製造ラインまで自動でパーツや廃棄物を輸送し、年間で約750km、1日あたり最大12kmの移動を実現。この結果、人手による台車搬送と比較して1日当たり3時間の作業時間を削減できました。この省人化により、フォークリフトの往復も不要となり、現場の安全性と生産ラインの安定性が向上しました。

いかがでしょうか。

ご覧のように現在の国内外の生産現場では、既に多くのAMRが最適に配置され、さまざまなシーンで人との協働作業が行われています。

まとめ

工場内や倉庫内で稼働しているため、普段はなかなか意識することがありませんが、日進月歩の技術の進化が人とロボットが協働できる環境や作業をどんどん増やしていっています。これまで不可能だった作業の自動化を可能にする、賢いロボット。それがAMRの存在価値ではないでしょうか。

人と協働する環境にAMRを導入するためには、無人搬送車に関する安全規格・ISO3691-4に準拠した安全機能を備えたAMRの選定が重要です。

今回導入事例を紹介したAMR「MiR」の安全機能については、こちらの記事にてご紹介しておりますので、よろしければご覧ください。

当社は搬送自動化の専門家として、AMRシステム構築を設計から機種選定、導入、運用まで、現場の課題に合わせたサポートを提供しています。ぜひお気軽にご相談ください。