フードファクトリーシステム

食品製造における工程自動化ソリューション

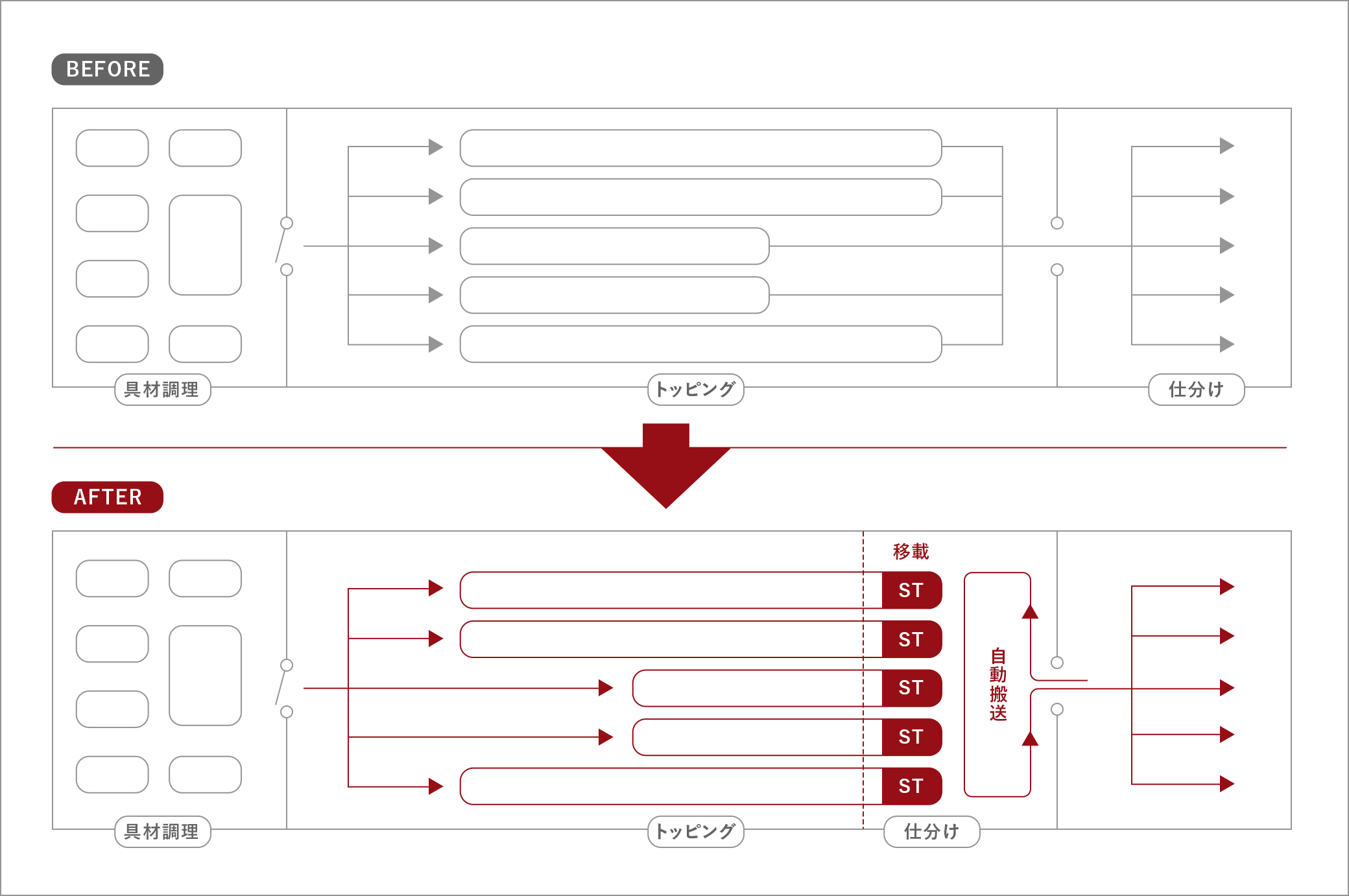

箱詰めから仕分けの工程を移載装置に集約、 AMRとの連動で出荷工程までを自動化することで工程全体での省人化を実現。

- 業種

- 食品製造業

- ソリューション

- 自動化 省人化

- システム

- フードファクトリーシステム

事例の概要

導入先

食品製造業 T社

導入の背景

<ご相談時点の状況>

「試験的に」入れた飛び飛びの自動化により、結局装置の面倒を見る人を置くことになり、思うような省人効果が得られていない。

ラインの長さが生産品目で異なり、自動化装置を入れても効果が得られていない。

装置の場所がバラバラで効率の良い装置の操作・補充・メンテが行えない。

ラインとラインの間が凸凹になり導線がぐちゃぐちゃになっている。

各ラインで簡易仕分(端数処理)や次工程で処理しやすいよう便札貼付けなど、次工程(仕分)の段取り作業まで行っているため、効率が悪い。

完成品の搬送経路の確保ができていない。

導入ソリューション

-

工程をひとまとめにして自動化することにより省人化効果を上げる

-

これまでの仕切りポイントを変更(完成品となったら仕分け工程へ送る)

-

移載装置は単なる箱詰めではなくライン上で出荷先ごとに仕分けできるように活用する

-

箱(コンテナ)の供給も自動で行えるようにする(自動搬送+必要な場所に必要な量を供給=連携)

導入の効果

- ●複数の同じ装置を一人で見ることができ、効率のよい作業となり省人化が可能となった。

- ●作業者の効率やスキルの向上につながった。

- ●自動化できる生産ラインの後段の位置を揃えることで作業者が対応しやすくなり、導線も確保できた。

- ●移載装置で簡易仕分も含めすべての作業を自動化、箱詰めを仕分け工程の一部にできた。

- ●受取りエリアや払い出しエリアを限定することにより自動搬送が可能となり、省人化できた。